La función principal de los cilindros hidráulicos es transferir la presión de un fluido a través de un pistón al punto de operación, mediante movimientos lineales en los sistemas hidráulicos.

Son utilizados tanto en aplicaciones industriales (grúas, máquinas empacadoras, prensas hidráulicas) como en aplicaciones móviles (máquinas mineras y agrícolas, equipos de construcción y marinos). Los sistemas hidráulicos suelen ser más simples, potentes y duraderos que cualquier otro sistema neumático, mecánico o eléctrico.

Los cilindros hidráulicos están disponibles en una gran variedad de escalas que satisfacen las necesidades asociadas a cada aplicación, por lo que escoger el cilindro adecuado y la mejor técnica de montaje es muy importante si se quiere lograr el máximo rendimiento y confiabilidad.

Tipos de cilindros hidráulicos

Existen diversos tipos de cilindros hidráulicos, siendo los más comunes los siguientes:

Cilindros hidráulicos de acción simple: tienen un solo puerto y generan energía al permitir que el fluido hidráulico fluya hacia el cilindro en una dirección constante.

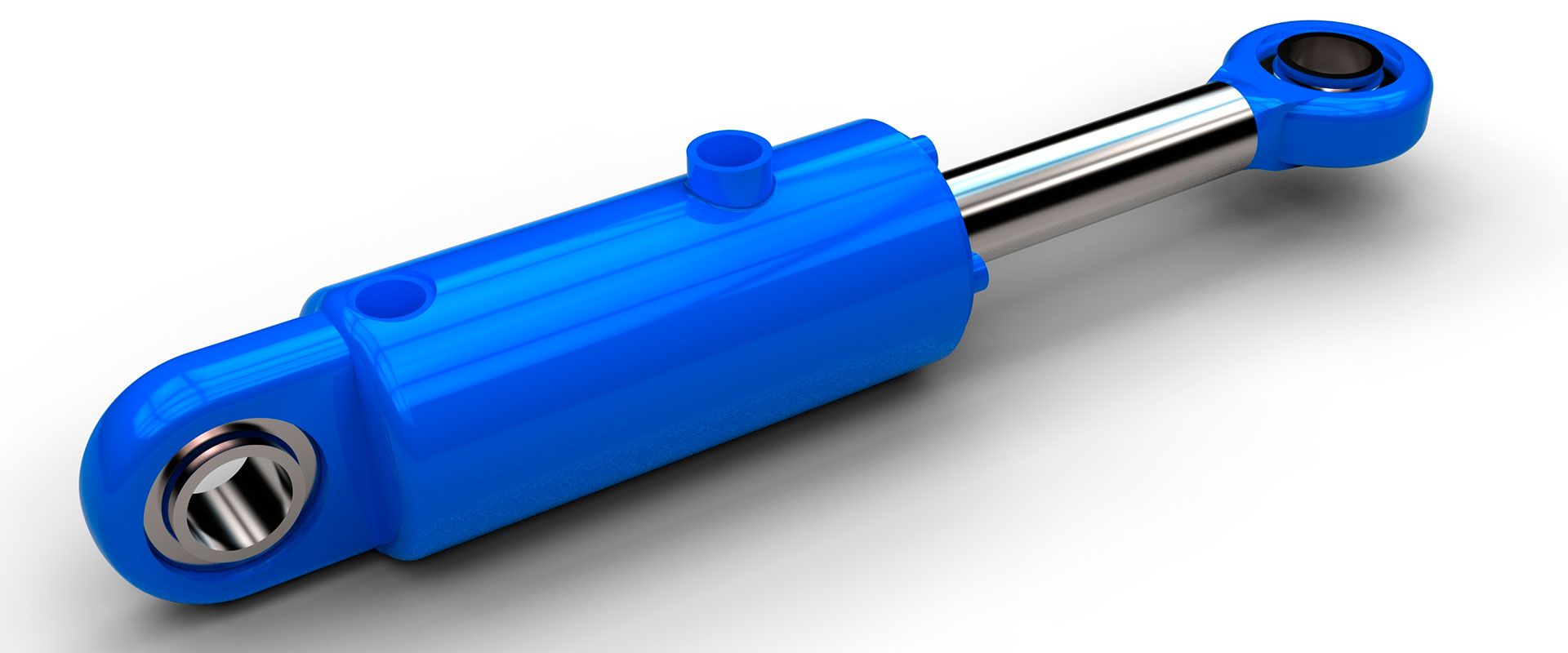

Cilindros hidráulicos de doble efecto: cuentan con dos puertos que permiten que el fluido entre por uno de ellos y salga por el otro, haciendo que el cilindro se extienda y se retraiga.

Cilindros

de tirantes o barra de acoplamiento: generalmente utilizan barras

de acoplamiento de acero con alta resistencia roscados en el exterior de la

carcasa, con el objetivo de proporcionar estabilidad adicional, permitiendo más

rendimiento y versatilidad.

Cilindros soldados: utiliza un barril con tapas en los extremos soldadas entre sí para mantener el cilindro completamente seguro a una presión alta. No incluyen barra de acoplamiento, pero son capaces de soportar condiciones operativas intensas.

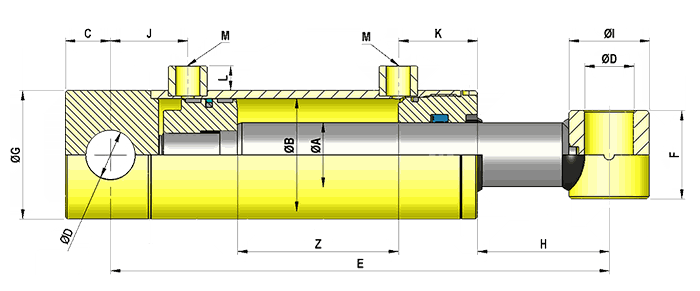

También hay cilindros especializados para maquinaria industrial, pero sea cual sea el caso las medidas varían de acuerdo a la aplicación, incluyendo la carrera, el diámetro del orificio y del vástago.

Principales métodos de montaje

Los métodos de montaje juegan un papel crucial en el rendimiento de los cilindros. Los más usados son:

Montaje lateral: es un proceso de fácil instalación y mantención, pero los soportes producen un momento de giro cuando el cilindro aplica fuerza a una carga, aumentando así el desgaste. Para evitarlo, debe ser un montaje bien alineado y la carga soportada y guiada, especificando además una carrera tan larga como el diámetro de los cilindros de montaje lateral.

Montaje de asas: requieren de pasadores para asegurar las lengüetas del cilindro, evitando el movimiento a presiones más altas o bajo condiciones de choque.

Montaje de pivote: absorbe la fuerza en la línea central del cilindro, dejando que cambie de alineación en un plano. Incluye el uso de soportes, horquillas y cojinetes esféricos que permiten al cilindro girar.

Montaje o soportes de brida: es un tipo de montaje resistente y rígido, pero con poca tolerancia a la desalineación. Por eso, se recomiendan montajes de extremo de tapa para cargas de empuje y montajes de extremo de vástago cuando el cilindro vaya a estar expuesto a mucha tensión.

Si se utilizan de manera correcta según su tipo de aplicación y con el mejor método de montaje, los cilindros hidráulicos funcionarán de manera eficiente y confiable. Además se pueden llevar a cabo mantenimientos preventivos periódicos, así como una protección constante.